Solutions rotatives OFFSET

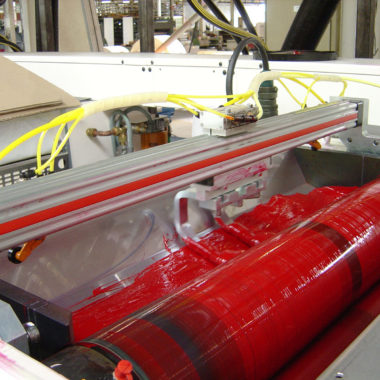

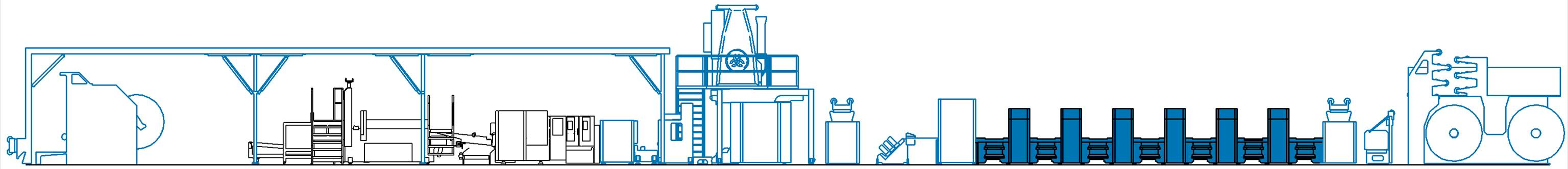

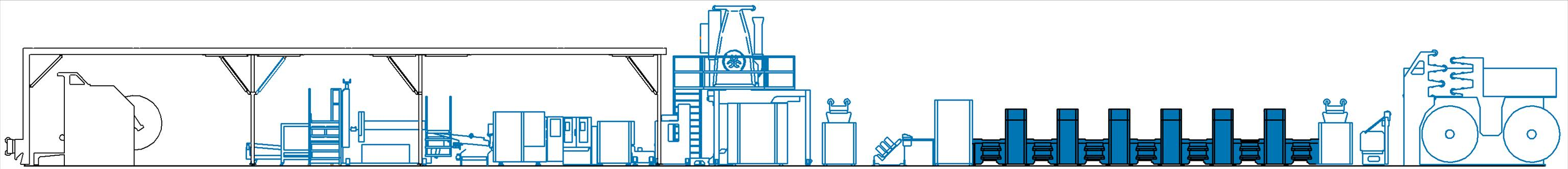

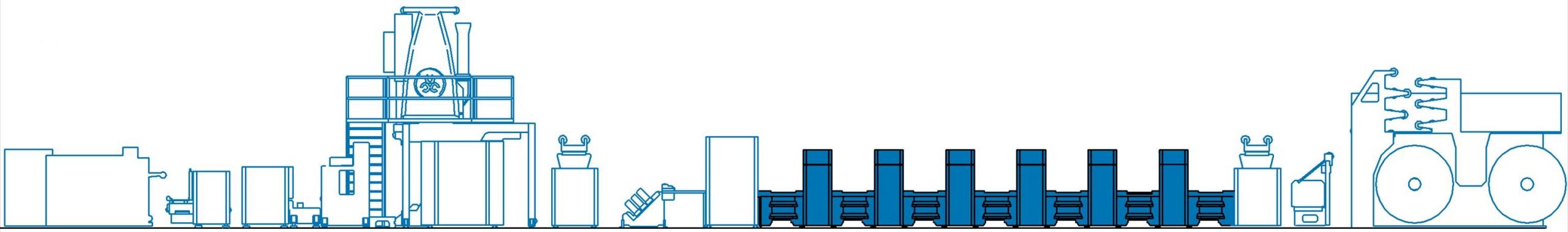

Alliez la meilleure qualité d’impression avec la plus haute productivité grâce à nos presses rotatives Offset.

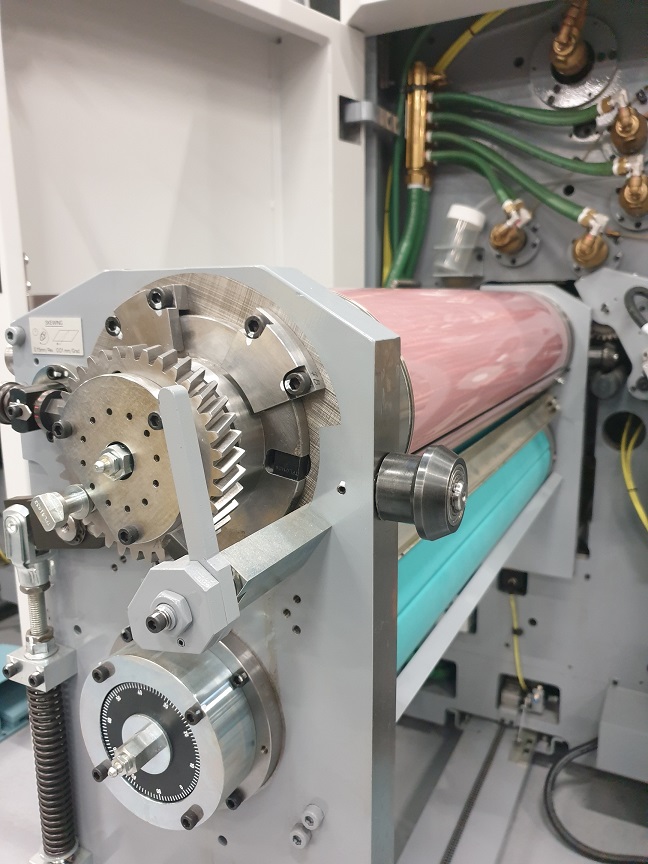

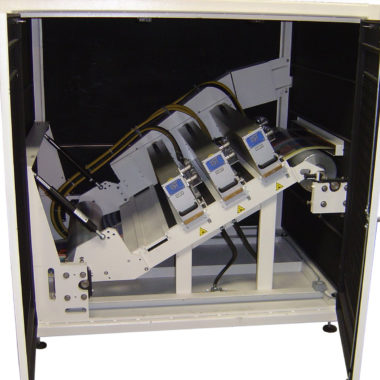

Komori-Chambon bénéficie de toute l’expertise Komori et intègre les meilleures technologies dans ses presses à hautes vitesses.

Les avantages de l’Offset :

- Grande fidélité dans la reproduction des couleurs

- Excellente précision dans l’impression d’images

- Qualité d’impression y compris sur du carton recyclé

Les avantages des presses rotatives :

- Pas de prise de pinces

- Multiples possibilités d’imbrication

- Production en bobine – bobine ou découpage rotatif en ligne

Profitez de l’automatisation ou prenez la main sur les réglages les plus fins, à votre convenance.