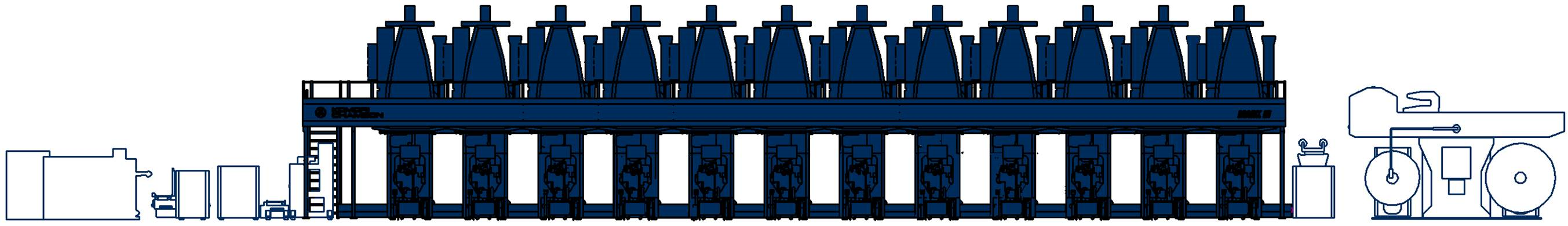

Solutions HÉLIOGRAVURE

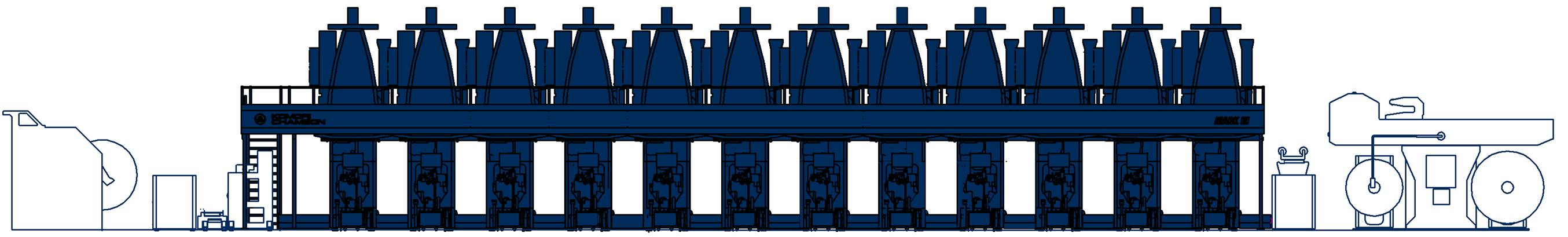

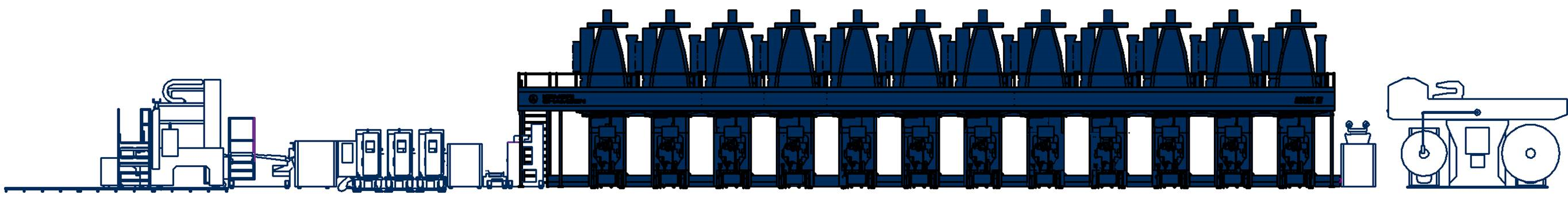

Les presses rotatives hélio Komori-Chambon s’appuient sur une expérience de plus de 130 années et bénéficient de l’apport des dernières technologies.

En véritable spécialiste des presses d’impression et de façonnage d’emballages en carton, nous aidons nos clients à relever tous leurs défis :

- Répétabilité des couleurs

- Stabilité de la qualité d’impression

- Maîtrise de l’utilisation des encres métalliques et vernis

Nos presses présentent des avantages clés :

- Sécheurs haute vitesse et basse consommation

- Réglages des paramètres automatisés et enregistrables

- Préparation des chariots d’impression 100% en temps masqué

Associez productivité, sécurité et facilité d’utilisation pour votre sérénité.